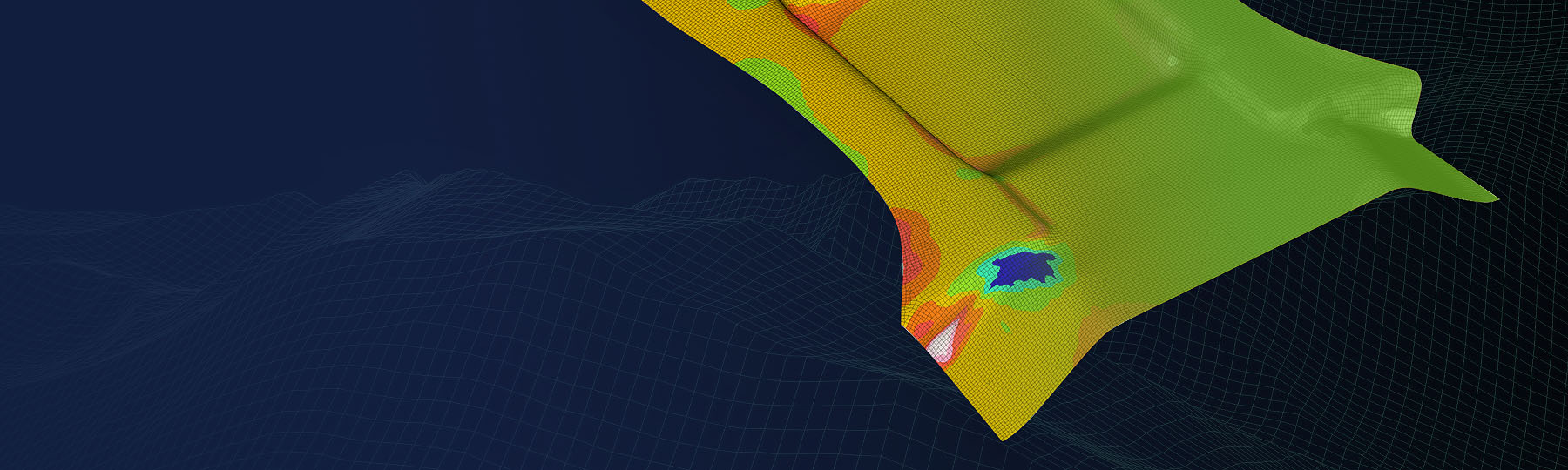

Simulation

Umformprozesse

Fehler erkennen, bevor sie auftreten.

Bei unseren Simulationen können wir auf eine mehr als 20 jährige Erfahrung in der Simulation und Methodenplanung zurückgreifen. Mit unseren Simulationen sehen wir „in die Zukunft“, d.h. schon vor dem Bau des eigentlichen Werkzeuges können wir anhand der Simulation erkennen, wie sich das spätere Werkstück beim Umformprozess verhält.

Es werden im Vorfeld Probleme erkannt und beseitigt, wodurch auch der Reifegrad des Bauteils erhöht wird und die gesamte Methode abgesichert wird.

Mit den von uns eingesetzten FEM-Vernetzer und Solver sind wir in der Lage alle Arten von Simulationen abzudecken. Dies Beschränkt sich nicht nur auf die „normale Blechumformung“ sondern auch auf andere Bereiche, wie z.B. Festigkeits.- und Durchbiegungsberechnungen.

Eingesetzte Technologien

- AutoForm (mit Autoform Incremental Solver)

- Altair Hypermesh als Vernetzer in Kombination mit FEM Solvern LSDYNA oder RADIOSS

Schalen- oder Solidelemente

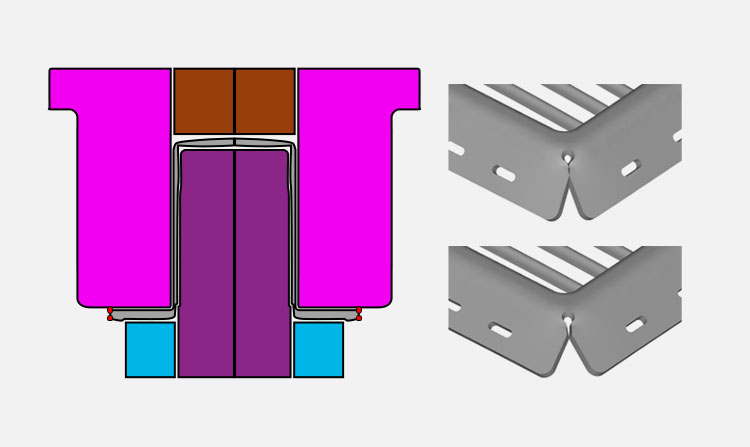

Bei unserem Simulationen verwenden wir je nach Anwendungsfall zwei verschiedene Elementtypen. Bei Simulationen, wo eine einheitliche Blechdicke vom Bauteil vorgegeben ist, wird in den meisten Fällen ein Schalenelement verwendet.

Wenn verschiedenen Blechdicken durch das Bauteil vorgegeben sind oder auch hohe Umformgrade durch den Prozess entstehen, dann wird die Simulation mit Solidelementen erstellt. Hiermit können z.B. auch das Mehrstufige Umformen von Gewindedurchzüge sicher abgebildet werden.

Rückfederungsberechnung / Aufsprungverhalten

Wir berechnen das theroretische Aufsprungverhalten und erarbeiten in Abstimmung mit dem Kunden Kompensationsvorschläge, die wir in die entsprechenden Wirkflächen umsetzten.

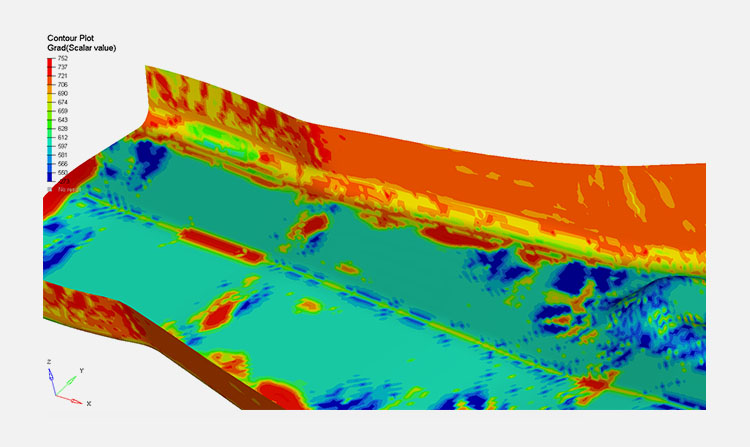

Warmumformen / Presshärten

Neben dem klassischen Kaltumformen, haben wir auch Erfahrung im Bereich der Simulation von Warmformprozessen.

Beim Warmumformen wird eine erwärmte Platine in einem gekühltem Presswerkzeug umgeformt und in einer nachfolgendes Abkühlzeit gehärtet.

Bei der Simulation lassen sich neben der Riss- und Faltenerkennung auch die finale Bauteilhärte ausgeben. Eine andere Variante ist, dass ein kalt umgeformtes Bauteil erhitzt wird und in einem gekühlten Werkzeug gehärtet wird. Hierbei ist besonders die nach der Abkühlzeit im Bauteil entstandene Härte von Bedeutung, die von der Simulation ausgegeben wird.

Bei beiden Simulationsverfahren werden auch Bereich erkannt, die geringen Kontaktdruck haben (z.B. senkrechte Bauteilwände). Hier können wir gezielt draufhinweisen und in der Wirkflächenauslegung gezielte gegenwirken.

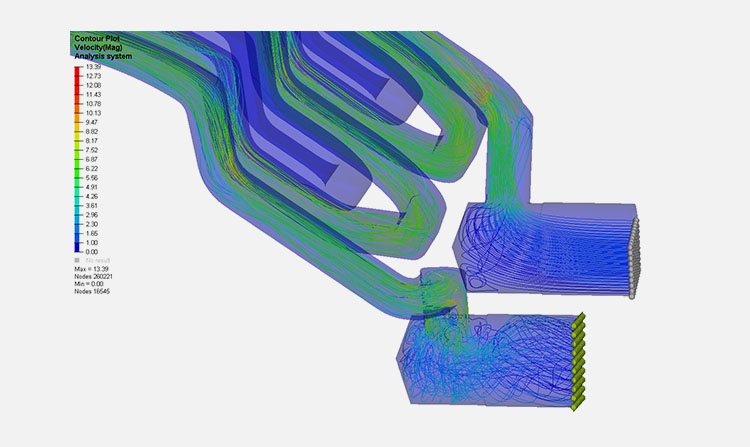

CFD Kühlungssimulation

Bei der Konstruktion von Warmformwerkzeugen werden vom Konstrukteur Kühlungsbohrungen nach bestem Gewissen festgelegt. Es stellt sich oft die berechtigte Fragen, ist die Kühlungbohrungsauslegung so optimal? Ist in allen Kühlungsbohrungen der gleiche Volumenstrom? Gibt es Hotspots im Werkzeug, die ein gleichmäßiges Abkühlen/Aushärten des Werkstücks verhindern?

Auf diese Fragen können wir bereits vor der Fertigung Ihrer Werkzeuge eine Antwort geben.

Wenn die Probleme erst bei der Ausprobe des fertigen Werkzeuges auftauchen, ist bedingt durch das Härten der Werkzeuge ein nachträgliches Ändern der Kühlbohrungen fast nicht mehr möglich. Eine Änderung ist meistens nur durch eine Neuanfertigung zu lösen. Wir prüfen Ihre Fertige Konstruktion und machen Ihnen bei Bedarf Optimierungsvorschläge.

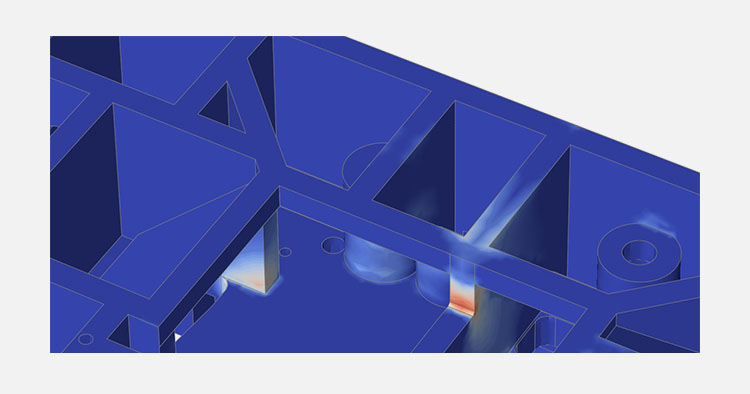

Durchbiegungsberechnung / Festigkeitsberechnung

Auf die Werkzeuge wirken große Umformkräfte bei der Produktion. Ist der Werkzeugguss richtig ausgelegt und hält der Belastung stand? Mit welcher Durchbiegung muss ich rechnen? Wir berechnen Ihre Werkzeuge auf Durchbiegung und Festigkeit und zeigen Ihnen Ihre Problemstellen auf.

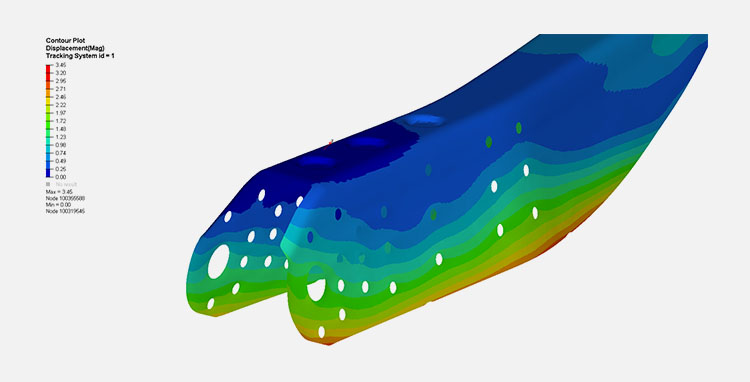

Durchbiegungen beim Transfer

Wie verhält sich das Pressteil oder der Streifen im Folgewerkzeug beim Transfer in die nächste Werkzeugstufe? Ist das Pressteil steif genug, damit es sich nicht problemlos transportieren lässt?

Auch auf diese Frage können wir Ihnen eine Lösung über unsere Simulation geben. Wir können Ihr Pressteil oder Streifen im Folgewerkzeug untersuchen und das Verhalten beim Transfer analysieren und bei Bedarf z.B. durch Versteifungen optimieren. So können Sie Überraschungen bei der Werkzeugerprobung vermeiden und die Einfahrzeit des Werkzeuges reduzieren

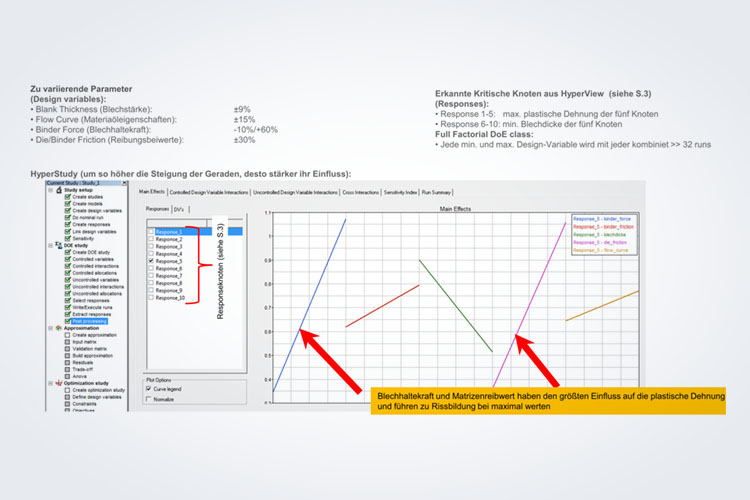

DOE – Robustheitsanalysen

Mit unseren Systemen können wir auch die Schwankungen der Eingangsparameter die im Serienprozess entstehen bewerten.

Als ein paar Beispielparameter wären zu nennen:

- Blechdickenschwankungen

- Festigkeitsunterschieden des verarbeitenden Bleches

- Reibung bedingt durch Schwankende Beölung

Als Ergebnis nach der Analyse können wir Ihnen eine Bewertung geben, über die Robustheit des Serienprozesses geben und auch die Gewichtung der einzelnen Parameter, die Ihren Prozess beeinflussen werden.

Hydroforming

Mit unseren Systemen können wir auch die Schwankungen der Eingangsparameter die im Serienprozess entstehen bewerten.

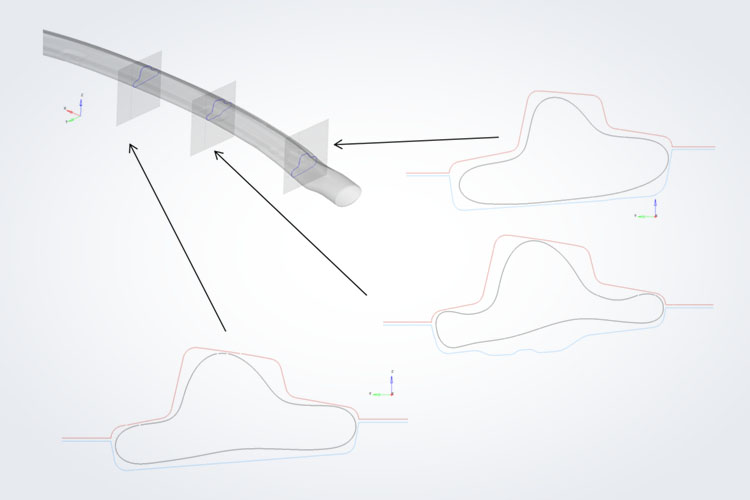

Innenhochdruckumformen IHU)

Bei dem Innenhochdruckumformen wird das Bauteil mittels Innendruck in die Form gebracht.

Aussenhochdruckumformen (Hydromechanisches Tiefziehen)

Ein zweites Verfahren ist das Aussenhochdruckumformen, wo der Druck auf dem Aussenbereich des Bleches aufgebaut wird.

Beide Verfahren können wir über die Simulation abbilden.